形状解析レーザー顕微鏡

VK-X1000

当社スタンダードテストピースでは他社にさきがけ

キーエンス社製の高精度形状解析レーザ顕微鏡【VK-X1000】を導入し、

3次元で様々な形状や微細な面形状の検査・測定まで対応、先端技術で試験片の品質を保証しております。

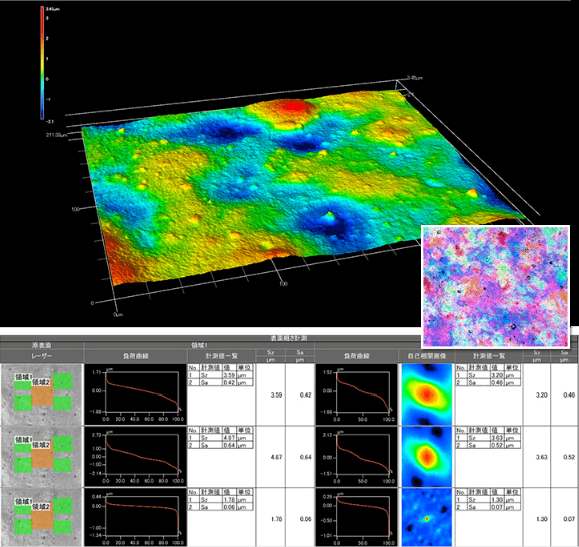

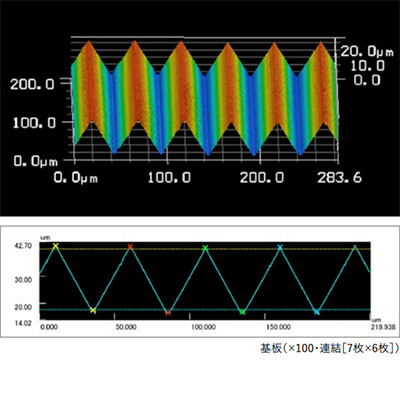

高精度且つ広範囲に形状を3D化

高精度を求められる試験片(テストピース)の表面も3次元で立体的且つ、広範囲の測定、解析が可能です。

透明なフィルムやブラスト処理などの表面処理を行ったものなど様々な試験片(テストピース)を正確に3次元測定できます。

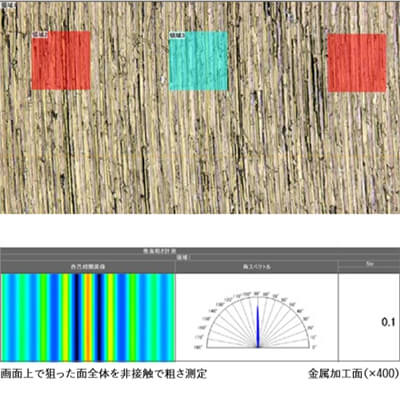

JIS,ISO規格に準拠した粗さの測定

JISに準拠した線粗さはもちろん、ISOで規定された面の粗さも測定することができます。

また接触式測定器の針では触れられな い微小な形状変化も読み取ることで、超精密な測定が行えます。

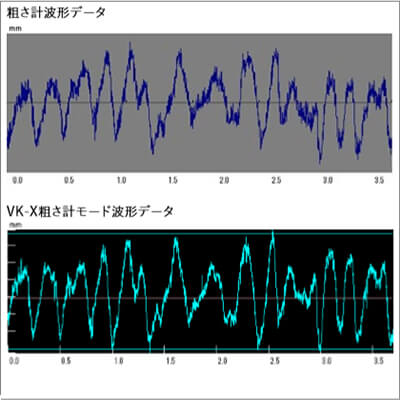

線粗さ・複数線粗さ測定

新旧のJIS(JIS B 0601-1994とJIS B 0601-2001)に対応する粗さ測定が可能です。スポット経0.4μmのレーザ光が超微細な形状も正確に読み取ります。

表面粗さ測定

測定面全体のデータを活かして、ISO(ISO25178)に則った粗さ測定が可能です。線での測定に比べ、より精度の高い正確な粗さが算出できます。

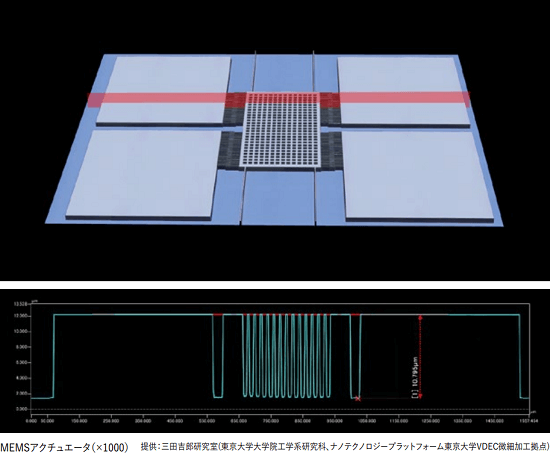

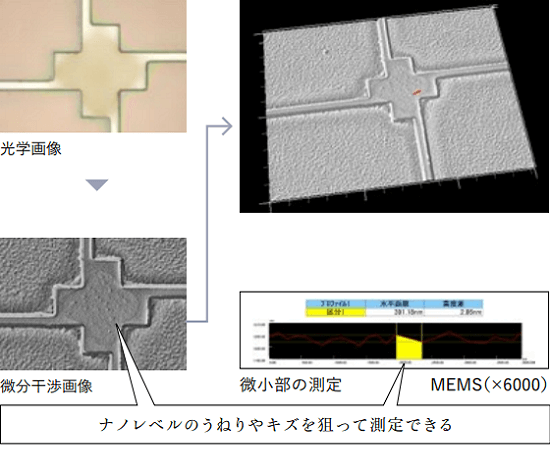

ナノレベルでの測定

従来の機器では測定できなかったナノレベルでの微細な形状を測定することができます。

従来の顕微鏡では見えづらいナノレベルの傷やうねりを、C-レーザー微分干渉により可視化します。そのまま3Dで測定ができるので確実な解析が可能となります。

試験片を選ばない

様々な試験片の材質、形状を測定出来る事ができます。

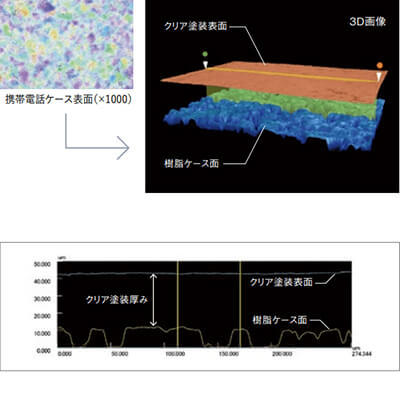

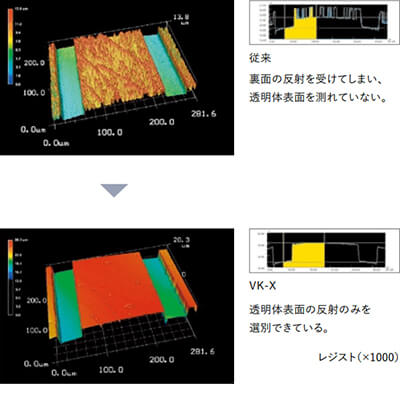

正確な測定が難しい透明体の素材でも正確に測定が可能

フィルムの面粗さ、フィッシュアイの測定も正確に行う事ができます。

膜厚測定

透明体は最表面とウラ面の二箇所から反射光が返ってくるという特性を活かし、その厚みを測ることができます。

最表面と裏面を丸ごと3Dにして、その断面形状から膜圧を測定します。

最表面測定

薄い透明体は最表面と裏面の反射光が混ざり合い、測定が困難になるという問題がありましたが、VK-Xでは”最表面測定モード”を搭載し、最表面だけを忠実に測ることができます。

自動測定

反射光量のデータを活かし、最高点や端部などの特異点を自動で抽出、その高さや幅などを自動で測定します。

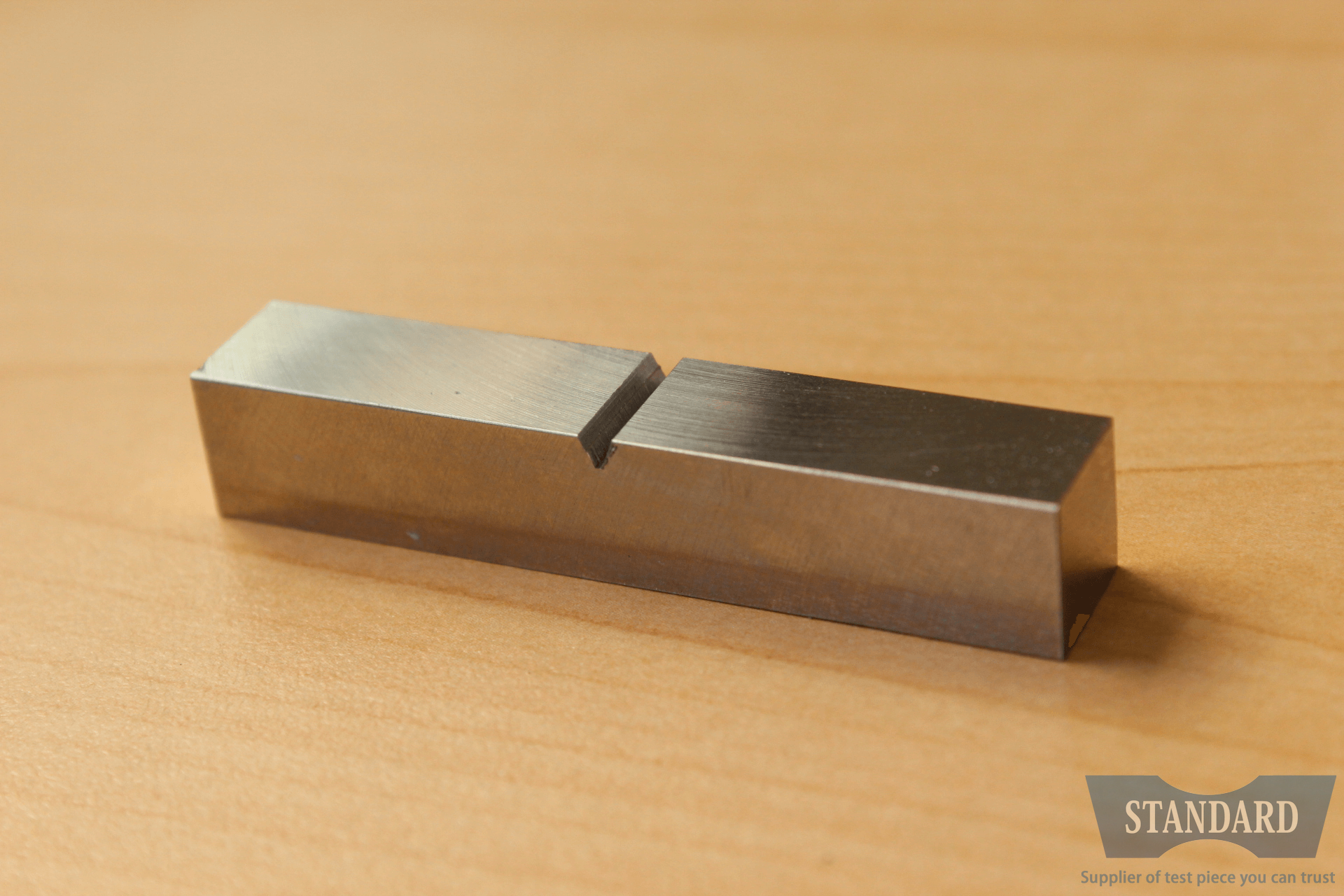

急峻な角度をもつ素材、複雑な形状の素材でも正確に測定が可能

AI-SCAN(人工知能)によりシャルピー試験片のノッチ角度やノッチ深さも正確に測定する事が可能です。

AI-SCAN

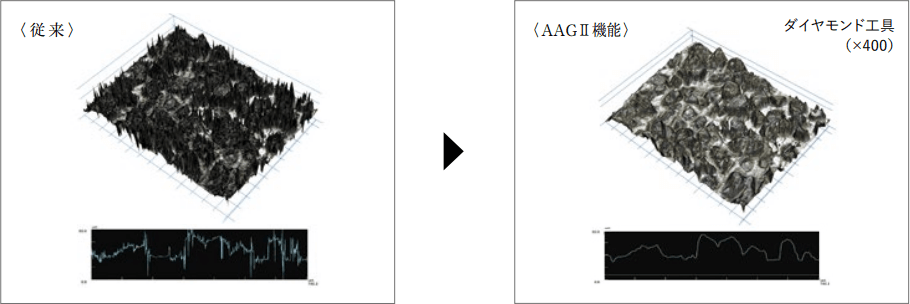

AAGⅡ

試験片に応じて受光量を最適化することで複雑な微細形状や材質の異なる試験片も正確に測定できます。

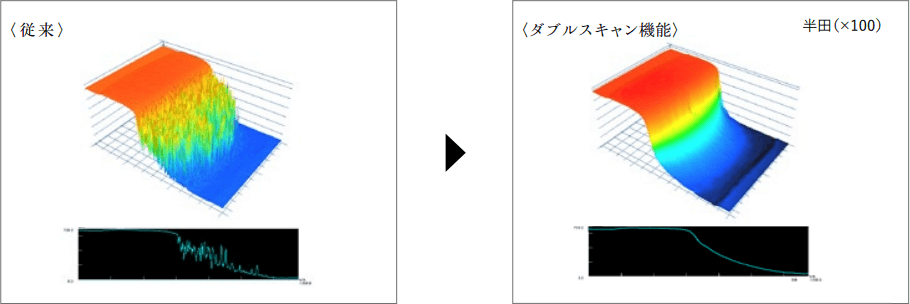

ダブルスキャン

一度のスキャンで測定が難しい場合は自動で受光素子の感度を変えて2回スキャンすることで、正確に測定できます。

試験片を傷つけない

接触式測定器と異なり直接試験片に触れない為、試験片が傷つきません。

接触式の場合、触針が試験片の表面をなぞり測定しますがvk-x1000はレーザを用いた非接触測定の為、試験片に傷をつけず測定する事ができます。

具体的には試験片にレーザーを照射し、反射した光を検知して粗さを測定します。

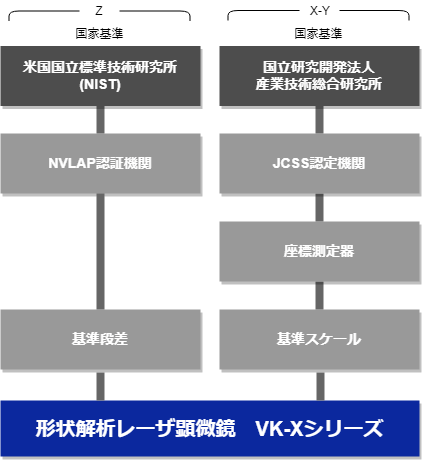

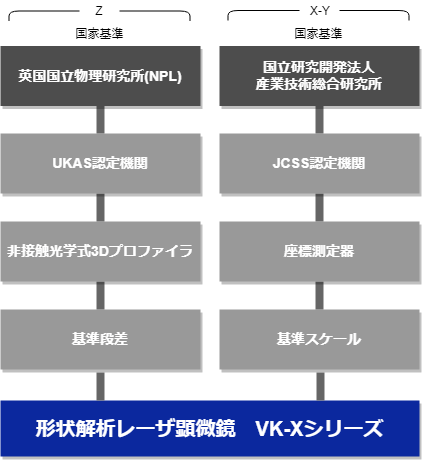

国家標準の精度保証

国家標準につながる計量のトレーサビリティ体系に基づき測定精度を保証

計量のトレーサビリティとは

計測の値が正確であることを証明する取り組みを意味します。

この証明とは測定機器が、JISで定めた基準器で校正されていることにあります。

「校正されている」とは、国家が正しい基準器とつながりがあるという意味です。

つまり、測定機器が「実用標準」→「二次標準」→「一次標準(国家計量標準)」という流れで、校正の履歴が確認済みである必要があります。

校正の履歴が確認される事で寸法が正しいと証明されます。

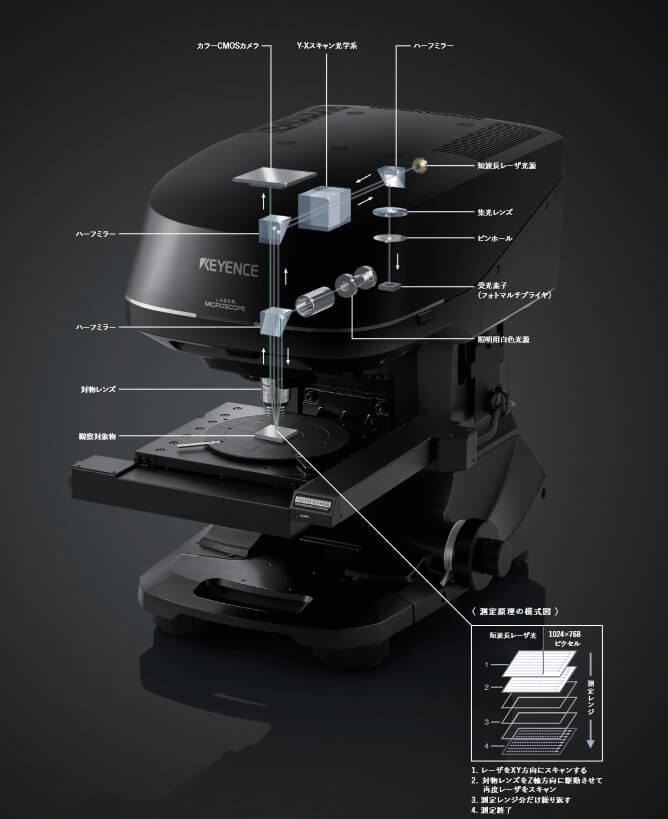

レーザーコンフォーカル

レーザーコンフォーカルによる測定は、国家標準につながるトレーサビリティ体系に基づき、正確性、繰り返し性の二点で精度を保証しています。

Focus Variation

Focus Variationによる計測結果は国家標準につながるトレーサビリティ体系に基づいています。

スペック

基本性能

| 型式 コントローラー部/ヘッド部 | VK-X1000/1050 | |||||||||||||||||||||||||||||||||||||||||||||||

| 総合倍率※1 | ~28800倍 | |||||||||||||||||||||||||||||||||||||||||||||||

| 視野(最小視野範囲) | 11µm~7398µm | |||||||||||||||||||||||||||||||||||||||||||||||

| フレームレート(レーサー測定スピード)※2 | 4~125Hz,7900Hz | |||||||||||||||||||||||||||||||||||||||||||||||

| 測定原理 | 光学系 | ピンホール共焦点光学系,フォーカスバリエーション | ||||||||||||||||||||||||||||||||||||||||||||||

| 受光素子 | 16bitセンシングフォトマルチプライヤ/超高精細カラーCMOS | |||||||||||||||||||||||||||||||||||||||||||||||

| スキャン方式(通常測定時及び画像連結時) | 自動上下限設定機能 高速光量最適化機能(AAGⅡ) 反射光量不足補完機能(ダブルスキャン) | |||||||||||||||||||||||||||||||||||||||||||||||

| 高さ測定 | 表示分解能 | 5nm | ||||||||||||||||||||||||||||||||||||||||||||||

| リニアスケール | 5nm | |||||||||||||||||||||||||||||||||||||||||||||||

| 高さフレームメモリ | 21bit | |||||||||||||||||||||||||||||||||||||||||||||||

| 繰り返し精度 σ | レーザーコンフォーカル | ×10 100nm,×20 40nm,×50 30nm | ||||||||||||||||||||||||||||||||||||||||||||||

| フォーカスバリエーション | ×5 500nm, ×10 100nm,×20 50nm,×50 30nm | |||||||||||||||||||||||||||||||||||||||||||||||

| 高さデータ取得範囲 | 70万ステップ | |||||||||||||||||||||||||||||||||||||||||||||||

| 正確さ※3 | 0.2+L/100 µm以下(L=測定長µm) | |||||||||||||||||||||||||||||||||||||||||||||||

| 幅測定 | 表示分解能 | 10 nm | ||||||||||||||||||||||||||||||||||||||||||||||

| 繰り返し精度 3σ | レーザーコンフォーカル | ×10 400nm、×20 100nm、×50 50nm | ||||||||||||||||||||||||||||||||||||||||||||||

| フォーカスバリエーション | ×5 400 nm、×10 400 nm、×20 120 nm、×50 65 nm | |||||||||||||||||||||||||||||||||||||||||||||||

| 正確さ | 測定値の±2%以内 | |||||||||||||||||||||||||||||||||||||||||||||||

| XYステージ構成 | 手動稼働範囲 | 70 mm× 70 mm | ||||||||||||||||||||||||||||||||||||||||||||||

| 観察 | 観察画像 | 超高精細カラーCMOS画像 | ||||||||||||||||||||||||||||||||||||||||||||||

| 16bitレーザカラー共焦点画像 | ||||||||||||||||||||||||||||||||||||||||||||||||

| 共焦点+NDフィルタ光学系 | ||||||||||||||||||||||||||||||||||||||||||||||||

| C-レーザ微分干渉画像 | ||||||||||||||||||||||||||||||||||||||||||||||||

| 照明 | リング照明 同軸落射照明 | |||||||||||||||||||||||||||||||||||||||||||||||

| 測定用レーザー光源 | 波長 | 赤色半導体レーザ 661 nm | ||||||||||||||||||||||||||||||||||||||||||||||

| 最大出力 | 1 mW | |||||||||||||||||||||||||||||||||||||||||||||||

| クラス | クラス2(JIS C6802) | |||||||||||||||||||||||||||||||||||||||||||||||

※1:23型モニタ-画面上での倍率(フル画面表示のとき)。

※2:測定モード/測定品質/レンズ倍率組み合わせの中で最速の場合。ラインスキャンは、測定ピッチが0.1 µm以内時。

※3:標準試料(基準スケール)を20倍以上のレンズで測定した時。

スタンダードテストピースでは、国内有数の大手企業研究部門、品質管理部門、

そして公的研究機関、海外など

4150社への取引実績

がございます。

最適なテストピース、試験片を製作致します。

お探しの試験片を今すぐお問い合わせフォームでリクエストください。

ご不明点があっても、分かる範囲でリクエストして頂いて問題はございません。

その場合は弊社より提案を致します。